PLM導入事例海外製造拠点とのシームレスな情報共有を実現する

設計システムの構築

課題と経緯

国内外で設計システム

を統一化

今後展開が予想される海外製造拠点と、日本とのシームレスな情報共有を実現する為、国内外で統一化された設計システム並びに生産システムの構築が必要となり検討を開始する必要があった。

国内システムの

グローバル化

国内で稼動している設計BOM及び生産管理システムは国内仕様の仕組みでありグローバル利用は想定されていなかった。

グローバル化の為の

プロセス改善

グローバルな思想(最適な業務プロセス構成)を兼ね備え、変化の激しいIT環境に迅速に対応できるシステムを構築する為、グローバルソフトウェアパッケージをベースとしたシステム基盤を構築。海外拠点との設計データの共有を早期に実現させるための短期計画とグローバル化の為の業務プロセス改善を中心とした中長期計画をスタート。

システム概要

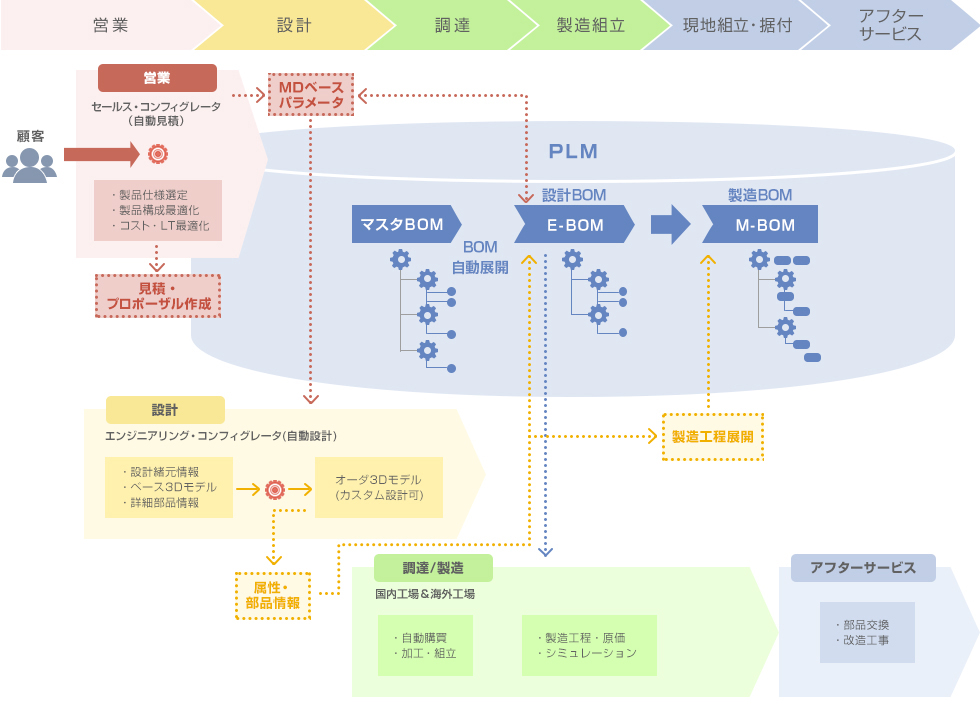

事例)産業機械製造業向け

- 国内の生産拠点(MotherFactory)と海外拠点(GlobalFactory)の設計データ共有を実現するPLMシステムを導入し設計から製造・アフターサービスまでの製品情報の一元管理を実現

- 営業シーンではSalesConfigurator(営業コンフィグレータ)による見積と製品仕様選定の自動化/最適化を実現。更にその設計諸元情報を元に、EnginneringConfigurator(設計コンフィグレータ)による3Dモデルを自動作成(コンカレントエンジニアリング)

- 自動作成された3Dモデルから属性・部品情報を出力し、製造工程への展開を行う(M-BOM)また属性・部品情報などはE-BOMから調達/製造の各システムへ展開する。

導入効果

- 図面をBOMに関連付けて管理したことで、機器に関連する図面の所在が分かりやすくなり設計負担が軽減した。

- これまでフラットなBOMを利用していた為、スキルのあるユーザでないと構成の把握が困難であったが、BOMを階層化したことで、部品構成の把握がより行いやすくなった。

- 各BOMの同期、連携、変更管理が複雑であったがPLM導入により、BOMの正確さを維持しながら製造する為の基盤を構築できた。

- 海外拠点とのデータ共有が一元化され、海外への図面公開のプロセスがスムーズになった。

- 設計から製造までの時間短縮、その後のフェーズへのスムーズな引き渡しが可能になった。