IoT導入事例 2現場力を向上させる

SmartFactoryの構築

課題と経緯

現場が自ら進化・成長

するための仕組み作り

航空機分野のビジネスが受注右肩上がりで好調な背景な中、世界市場でのポジションを確固とし、量産化に向けた自動化技術、サプライヤ管理能力、経営品質の向上や、現場が自ら進化・成長し続けるための仕組み作りが必要という課題を克服すべく開始。

IoTによる

統合SCM手法の確立

STEP1:可視化・スリム化 STEP2:基礎体力向上 STEP3:スピード向上のロードマップにより中長期計画をスタート。IoT技術を適用した統合SCM手法の確立を目指す。

データ自動収集

システムの構築

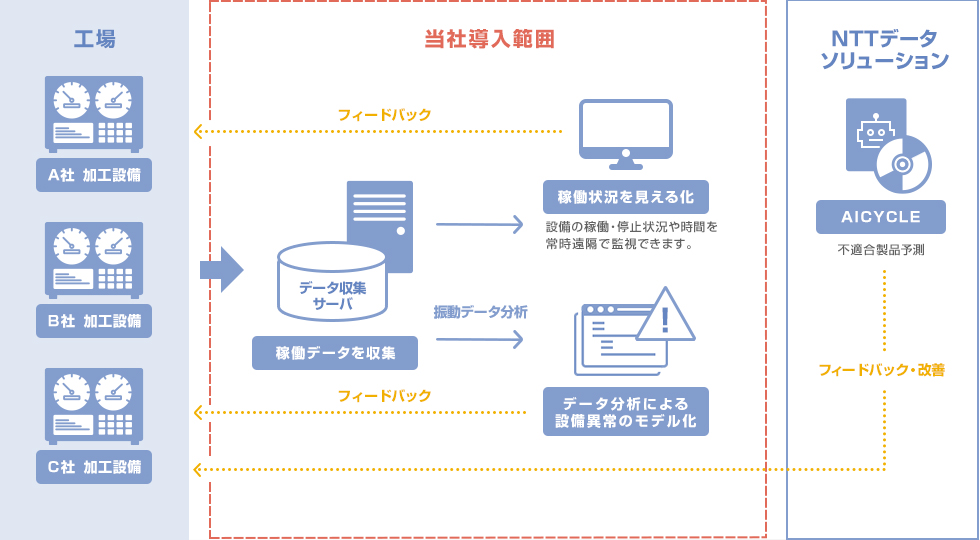

工場内のデータ(設備)を自動的に収集・蓄積する仕組みを構築した。今後、事後対応から事前にさまざまな予兆診断を可能とし、生産性向上と品質向上に貢献する仕組みを構築していく。

システム概要

事例)航空エンジン製造業向け

- センシングにより加工設備の稼働実績、点検データを自動収集。データ蓄積とMESシステム連携まで、インフラ設計から開発の全体を構築。

- 工場の見える化、設備全体の稼働状況を見える化する。(ものづくり情報の自動取得)

導入効果

従来は人間系の点検作業による管理であったが、電子化・自動化することによりタイムリーで正確な設備稼働情報の収集と蓄積が可能になった。

ライン稼働率の向上(生産性向上)、不適合品の削減、心理的負担の軽減、点検業務の効率化を実現。

製造工程においてPlan(データ分析に基づいた改善計画の立案)、Do(リアルタイムなデータの自動収集・蓄積)、Check(データの高度な分析・解析)、Action(予兆診断・設備へフィードバック)のPDCAサイクルによる継続的な改善が今後見込める。