MES導入事例大規模プロジェクトに対応した

生産ライン管理システムの構築

課題と経緯

新プロジェクトのための

拠点構築

大規模製造プロジェクトへの参入に伴い、新たな生産拠点・生産ラインを構築する必要があった。

生産設備の導入と共に、製造現場における問題の早期発見、効率化、改善へとつながる運用を可能とする最新システム導入・構築を検討。

生産管理と情報提供、

現場の把握

生産実績を蓄積して生産管理と連携、計画通りに実行する為の情報を生産現場に提供したい。また、生産設備の情報をリアルタイムに把握(見える化)し、進捗の遅れやトラブルを未然に防止、効率の良いモノづくりを実現する必要があった。

システム概要

事例)航空機製造業向け

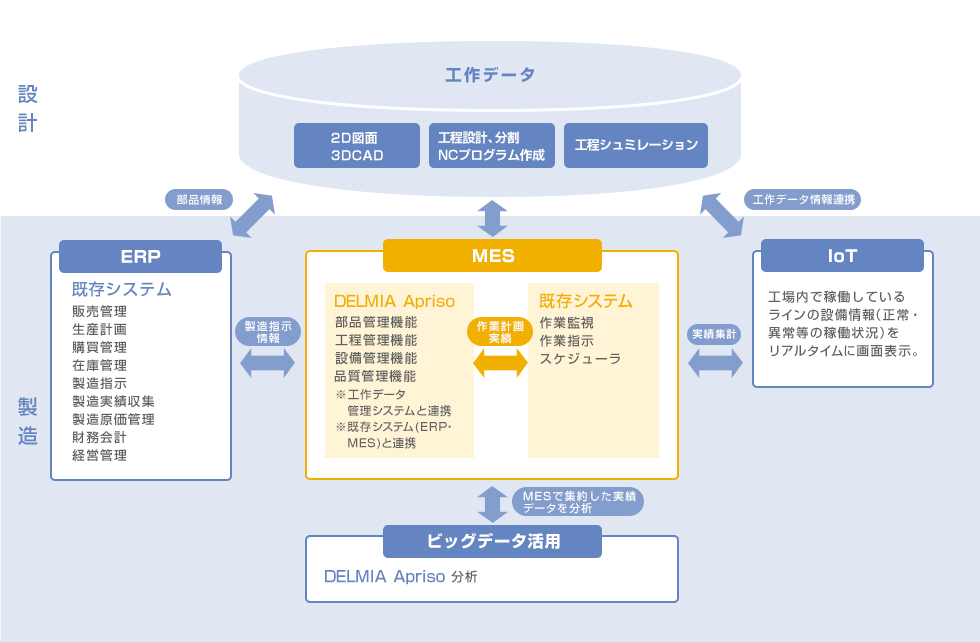

- 製造現場での工程管理・可視化を実現するMESシステムを導入、製造プロセスにおける製造管理、作業管理を実現する。

- 工場内の生産設備(自動機)の情報を収集し、MESシステムと連携。設備の情報もMESシステムに集約することにより、設備を含めた製造プロセスを見える化する。

- 既存のシステムとも連携を行い、製造現場で必要な情報を集約・管理する。

導入効果

製造現場のリアルタイムな設備監視

設備のトラブルをシステム上でリアルタイムに表示し、早期発見・復旧に向けて迅速に対応できた。

作業進捗の管理

作業の計画値、遅れなどの進捗をシステム上でリアルタイムに表示し、進捗の遅れに対して対策を行った。

製造実績を収集し、改善につなげる

収集した生産実績データを活用することで製品品質の向上、生産工程の改善につなげる。(実績データをシステム内に収集、分析機能については次ステップとして提案中)